En el dinámico mundo de la fabricación industrial, la calidad y la precisión son los pilares que garantizan la fiabilidad de los productos desde la fundición del acero hasta el proceso final de acabado. Las pruebas de dureza, como herramientas esenciales en el control de calidad, juegan un papel crucial en cada etapa de esta cadena productiva. Hoy, exploraremos en profundidad las diferencias entre las pruebas de dureza Vickers y Rockwell, sus aplicaciones específicas en sectores como la fabricación mecánica, componentes automotrices, equipos eléctricos y metalurgia, y cómo seleccionar el método adecuado puede mejorar la eficiencia en un 30% y reducir costos de rework en un 25%, según datos de la Asociación Europea de Control de Calidad (AECC).

Ambas pruebas miden la resistencia de un material a la indentación, pero difieren en su enfoque y aplicabilidad. La prueba de dureza Vickers, desarrollada en 1921 por Smith y Sandland, utiliza un penetrador de diamante en forma de pirámide cuadrada con ángulos de 136°, aplicando cargas variables (desde 10 gf hasta 10 kgf). Su resultado, el número de dureza Vickers (HV), se calcula dividiendo la carga aplicada por el área de la huella de indentación.

Por otro lado, la prueba de dureza Rockwell, creada en 1919 por Stanley P. Rockwell, emplea un penetrador que puede ser una bola de acero (para materiales blandos) o un cono de diamante (para duros), con dos cargas: una precarga inicial (10 kgf) y una carga total (60, 100 o 150 kgf según la escala). El resultado se basa en la profundidad de penetración después de quitar la carga principal, expresado como un número de dureza Rockwell (HR) acompañado de una letra que indica la escala utilizada (ej: HRC para aceros duros).

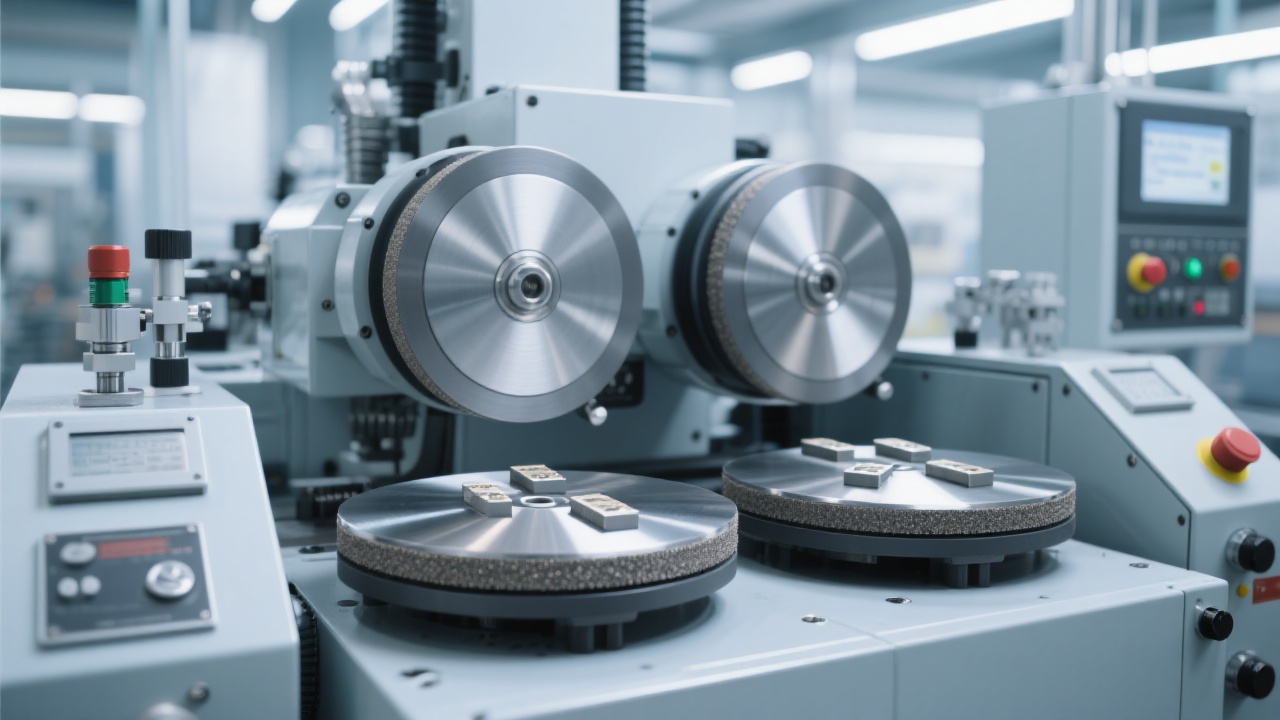

En talleres de fabricación mecánica, donde se producen piezas desde ejes hasta engranajes, el 65% de las pruebas de dureza se realizan con el método Rockwell (datos de la Federación Española de Fabricantes de Máquinas-Herramienta, 2023). Esto se debe a su rapidez: una máquina Rockwell automática puede probar hasta 30 piezas por minuto, crucial en líneas de producción continuas.

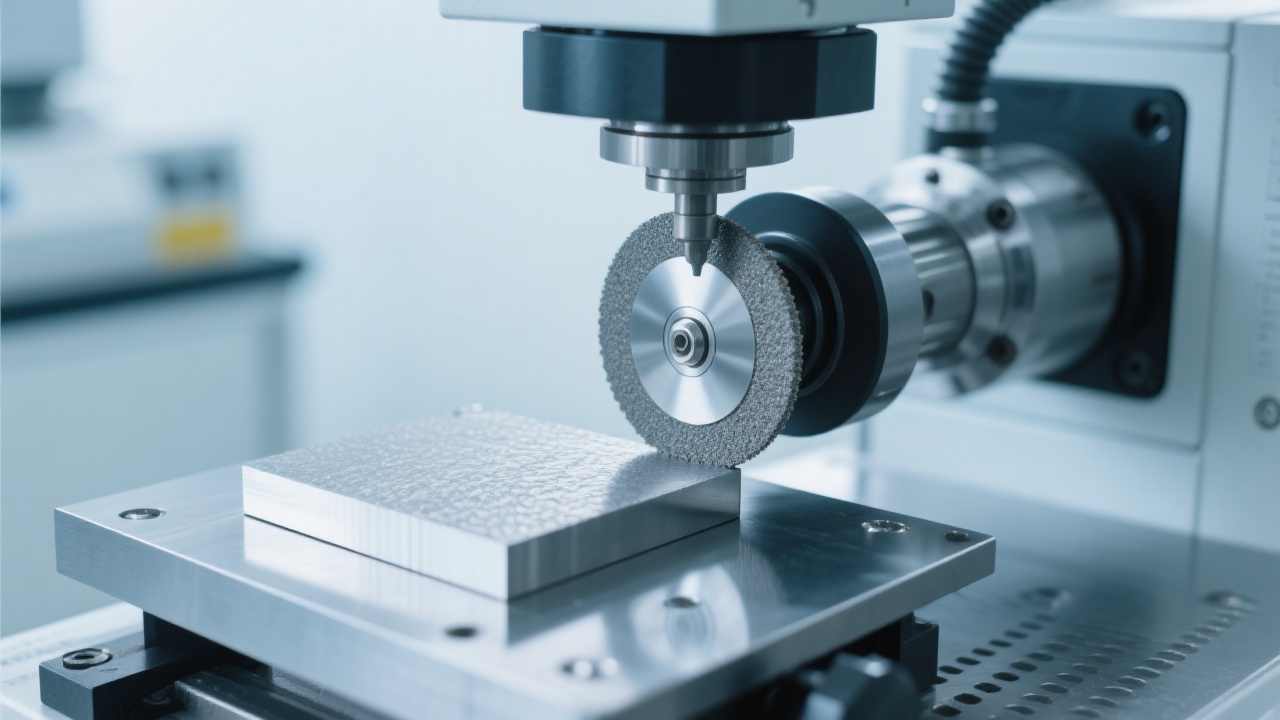

Sin embargo, para piezas con recubrimientos delgados (ej: engranajes con tratamiento de nitruración de 0.1 mm de espesor), la prueba Vickers es imprescindible, ya que evita perforar el recubrimiento y mide solo la capa superficial con una precisión del 0.5%.

Los fabricantes de componentes automotrices, como los de piezas de transmisión o suspensiones, dependen de ambas pruebas. Según un estudio de la Asociación Europea de Automoción (ACEA), el 90% de las piezas metálicas estructurales (ej: ejes de transmisión) son probadas con Rockwell C (HRC), mientras que los componentes de motor con recubrimientos (ej: pistones con revestimiento de grafito) usan Vickers con carga de 500 gf para evaluar la adherencia del recubrimiento.

En la industria eléctrica, piezas como bornes de alta tensión o piezas de transformadores requieren mediciones precisas para garantizar la resistencia al calor y la corrosión. Aquí, la prueba Vickers domina con un 70% de las aplicaciones, especialmente para materiales como el cobre recubierto de plata o aleaciones de aluminio con tratamientos térmicos.

Durante el proceso de fundición, la dureza es un indicador clave de la calidad del acero. En etapas tempranas (ej: lingotes), se usa Rockwell B (HRB) para evaluar la dureza básica, mientras que en etapas finales (ej: acero templado), Vickers con carga de 1 kgf (HV1) verifica la uniformidad de la dureza a lo largo del material, con una tolerancia máxima de ±2 HV según la norma ISO 6507-1.

La elección del equipo depende de la aplicación. Para entornos de producción masiva, máquinas Rockwell automáticas con sistemas de carga y descarga integrados son la mejor opción. Por ejemplo, el modelo HR-300A de nuestra gama ofrece una productividad de 40 piezas/h con una precisión de ±1 HR, ideal para líneas de ensamblaje automotriz.

| Tipo de Prueba | Aplicación Principal | Características Clave |

|---|---|---|

| Vickers Manual | Laboratorios de control de calidad, piezas pequeñas | Cargas de 10 gf a 1 kgf, visor óptico, precisión ±0.5% |

| Rockwell Automático | Producción masiva, piezas grandes | Ciclo de prueba 5 segundos, 6 escalas predefinidas, software de análisis |

| Vickers Micro | Recubrimientos delgados (< 10 μm), materiales nanolaminados | Cargas de 1 gf a 100 gf, sistema de imagen digital, resolución 0.01 μm |

Para asegurar que las mediciones sean comparables y confiables, es crucial adherirse a normativas internacionales. La ISO 6506 regula la prueba Rockwell, mientras que la ISO 6507 se enfoca en Vickers. En Europa, el 95% de las empresas del sector metal-mecánico siguen estas normas (datos de CEN, 2022), lo que facilita la interoperabilidad en cadenas de suministro globales.

Además, organismos como el Instituto Nacional de Normalización y Certificación (INNC) recomiendan la calibración anual de equipos, con tolerancias máximas de desviación de ±1.5% para Rockwell y ±1% para Vickers, según el nivel de precisión requerido.

Nuestros ingenieros especializados analizarán sus necesidades de producción, materiales y estándares para recomendar la mejor combinación de equipo y método de prueba. Ya sea para laboratorio o línea de producción, tenemos soluciones que optimizarán su control de calidad y reducirán costos operativos.

En el competitivo mundo de la fabricación moderna, la precisión en el control de calidad no es un lujo, sino una necesidad. La elección entre Vickers y Rockwell no solo afecta la eficiencia de su proceso, sino también la confiabilidad de sus productos en el mercado global. Con la tecnología adecuada y el conocimiento experto, puede transformar sus pruebas de dureza en una ventaja competitiva.