Тестирование твердости металлов — ключевой элемент контроля качества в машиностроении, автомобилестроении и энергетическом секторе. Обновления стандарта GB/T 230.2 привнесли существенные изменения в методологию и применение испытаний твердости по Виккерсу и Роквеллу, что требует от инженеров и специалистов по качеству глубокого понимания новых нормативов для оптимального выбора метода испытаний.

Метод Виккерса основан на измерении площади квадратного отпечатка, оставленного алмазным пирамидальным индентором под небольшой нагрузкой. Такое измерение позволяет с высокой точностью оценивать твердость тонких покрытий и микрозон материала. В отличие от него, метод Роквелла фокусируется на глубине проникновения индентера (который может быть шариком или конусом), что оптимально для быстрого массового тестирования с минимальной подготовкой образца.

Стандарт GB/T 230.2 в последней редакции уточняет требования к нагрузкам, условиям подготовки поверхности и методике считывания параметров, что значительно повышает сопоставимость результатов между разными лабораториями и производствами.

В машиностроении, где детали часто имеют сложные геометрии и требуют микротвердомерного контроля, метод Виккерса доказал свою эффективность, обеспечивая точные измерения на деталях с толщиной покрытия менее 1 мм. В автопроме массовое производство комплектующих диктует скорость тестирования, где Роквелл выступает незаменимым благодаря высокой оперативности и простоте настройки оборудования.

Электроэнергетическое оборудование предъявляет повышенные требования к выявлению усталостных зон и мелких дефектов, где использование комбинированного подбора методик Виккерса и Роквелла, рекомендованное последним GB/T230.2, помогает повысить достоверность контроля.

Новые нормативы предусматривают более жесткие требования к калибровке аппаратов и унификации протоколов испытаний. Это особенно важно для крупных заводов с распределенным производством и для лабораторий, использующих многоступенчатые процессы контроля.

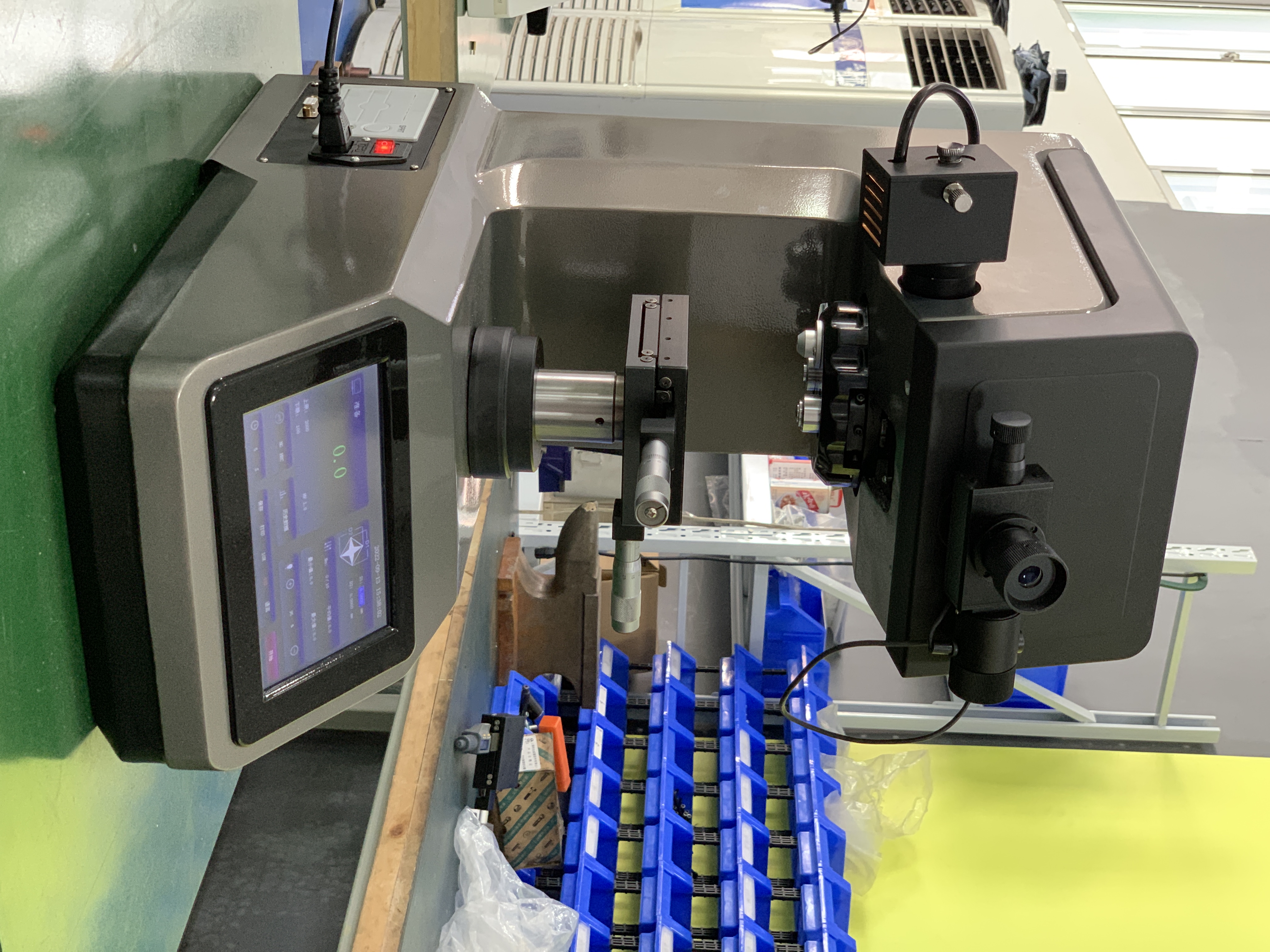

Практические рекомендации включают выбор инденторов, параметры нагрузки и оптимизации времени выдержки для каждого из методов с учетом характеристик материала и цели испытаний. В частности, для комплексного контроля рекомендуется использовать универсальные твердомеры с возможностью автоматической смены режимов Виккерса и Роквелла, что упрощает интеграцию процесса тестирования в производство.

Внедрение обновленных тестов по Виккерсу и Роквеллу позволило снизить отклонения в измерениях твердости компонентов двигателей с 3% до 0.8%, сократить время испытаний на 20% и улучшить выявление дефектов в тонких слоях хромирования.

Таблица ниже иллюстрирует основные параметры применения Виккерса и Роквелла в зависимости от толщины покрытия, скорости контроля и требований к точности:

| Параметр | Виккерс | Роквелл |

|---|---|---|

| Толщина покрытия | От 0,01 мм и выше | от 0,2 мм |

| Время испытания | ~30 секунд | ~10 секунд |

| Точность, % | ±1–2% | ±3–5% |

| Подходит для | Анализа тонкопленочных покрытий, лабораторных исследований | Быстрой серийной проверки, контроля на производстве |

1. Предпочитать приборы с сертификатами по GB/T 230.2 для гарантии точности и воспроизводимости.

2. Использовать комплекты калибровочных стандартов и проводить регулярные калибровки согласно обновленным методикам.

3. Для мультиприменения выбирать аппараты с возможностью настройки нагрузок и сменных инденторов.

4. Обучать специалистов работе с новыми методиками и программным обеспечением для правильной интерпретации данных и отчетности.

Дополнительно, использование специализированного программного обеспечения для анализа твердости помогает сократить время обработки данных на 15-25%, минимизируя человеческие ошибки.