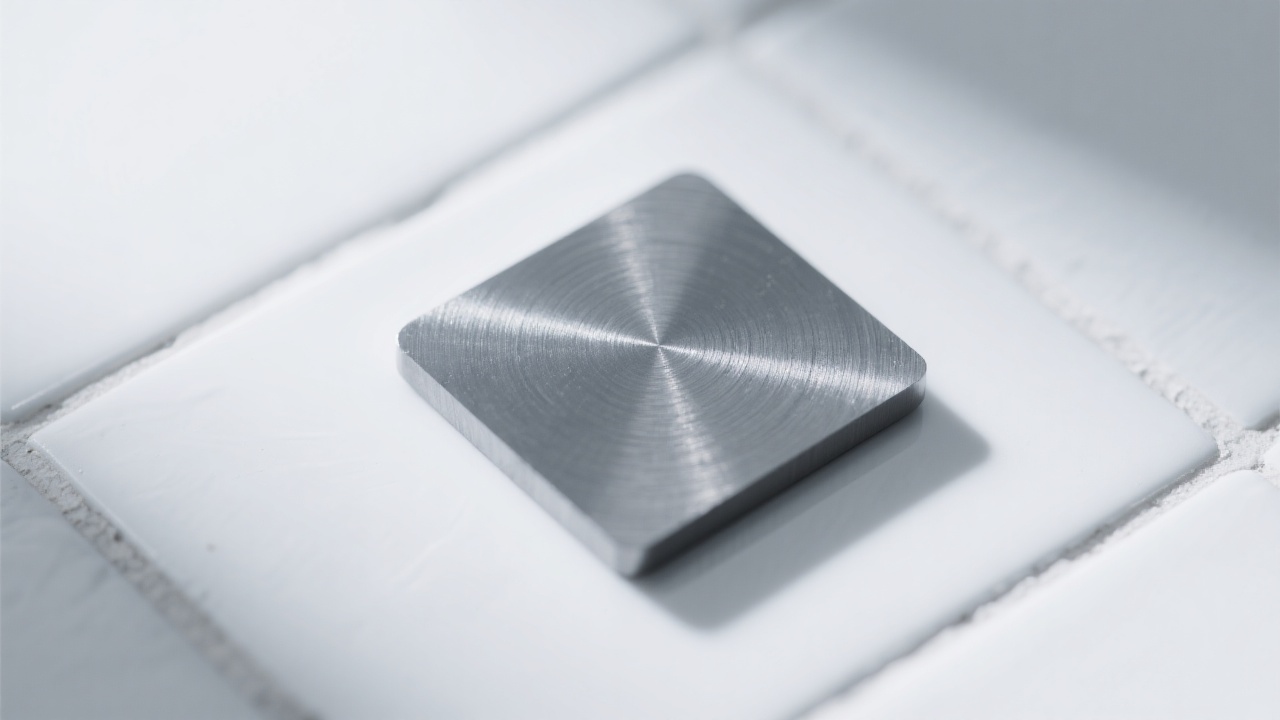

Вы занимаетесь измерением твердости мягких металлов, таких как чистый алюминий или медь, и сталкиваетесь с трудностями в получении точных и повторяемых результатов? Вы не одиноки. Проблемы с выбором нагрузки, нечеткими отпечатками и плохой согласованностью данных — частые препятствия на пути к точному контролю качества. В этой статье мы подробно разберем ключевые аспекты и предложим решения, которые помогут вам оптимизировать процесс измерений и избежать типичных ошибок.

Многие считают, что низкая нагрузка гарантирует высокую точность при тестировании мягких металлов, однако это не всегда так. Соответствие нагрузки материалу — залог корректного результата. Например, для чистого алюминия рекомендуемый диапазон нагрузки от 500 до 1000 кгс, тогда как для более мягкой меди оптимально использовать нагрузку в районе 300–500 кгс.

Выбор слишком низкой нагрузки приведет к слабому отпечатку, который трудно измерить, а слишком высокая нагрузка может деформировать структуру материала, искажая результаты. Ниже приведена таблица-сопоставление для удобства выбора нагрузки:

| Материал | Рекомендуемая нагрузка (кгс) | Типичный диаметр шарика (мм) |

|---|---|---|

| Чистый алюминий (Al 99.5%) | 500–1000 | 10 |

| Медь | 300–500 | 10 |

| Алюминиевые сплавы | 750–1500 | 10–15 |

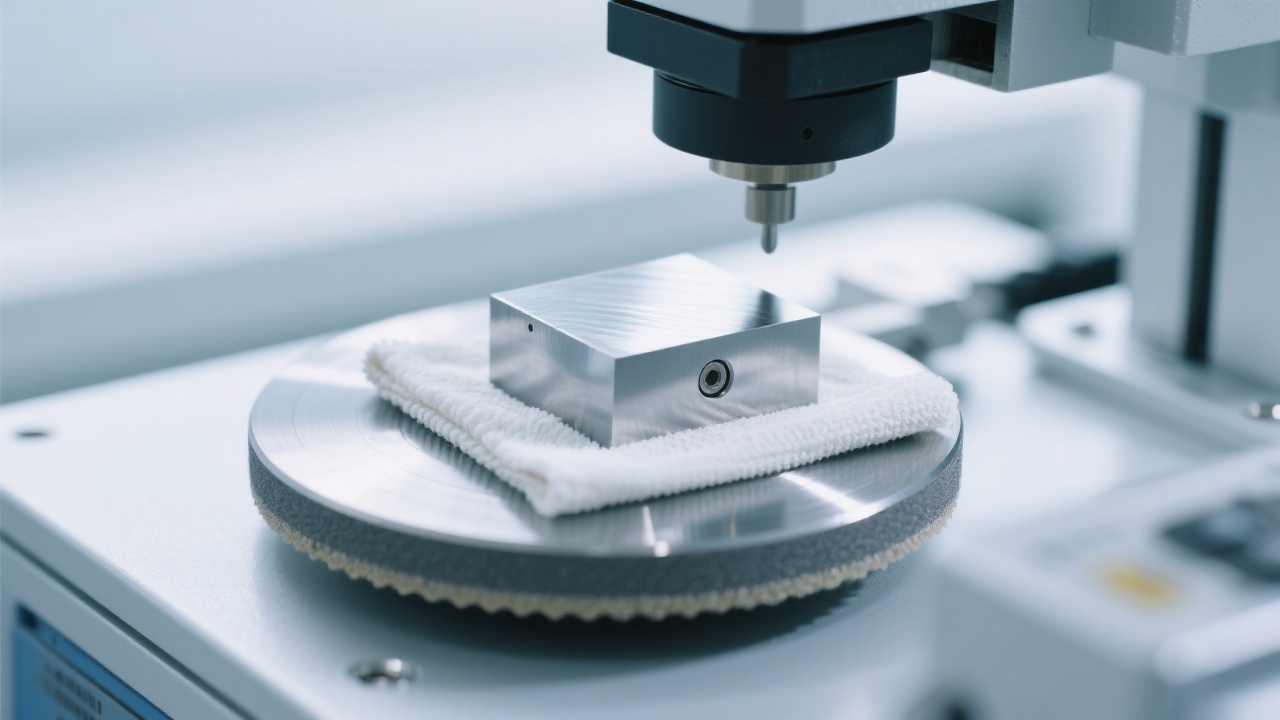

Ручное считывание отпечатков — это источник множества человеческих ошибок. Персональная погрешность может достигать 15–20% и выше, особенно при недостаточно четких отпечатках. Современные автоматические системы цифрового отображения помогают максимально нивелировать эту ошибку, предоставляя стабильный и объективный результат измерения.

Система с жидкокристаллическим меню и интуитивным интерфейсом снижает время обучения операторов, ускоряет тестирование и минимизирует риск неправильного ввода данных, что особенно актуально на производстве с высокой пропускной способностью.

Представьте оборудование как фундамент вашего контроля качества. В условиях интенсивного промышленного использования, характерного для металлургии и химической промышленности, оборудование должно быть максимально устойчивым к вибрациям и износу.

Прочная структура прибора снижает колебания и гарантирует, что каждый отпечаток будет подвергаться одинаковым воздействием, что повышает повторяемость и достоверность получаемых данных. Сравнительно с менее устойчивыми моделями, такие приборы сокращают необходимость частого калибрования и ремонта, экономя ваше время и средства.

Удостоверьтесь, что ваше оборудование полностью соответствует ISO 6506 — международному стандарту механических испытаний твердости по Бринеллю. Это не только повышает доверие к результатам измерений, но и обеспечивает юридическую и техническую поддержку при сотрудничестве с клиентами и партнерами по всему миру.

«ISO 6506-1:2014 – Методы испытания твердости по Бринеллю: часть 1 — Тесты с использованием шарикового индентора»

— ключевой стандарт для обеспечения сопоставимости и точности результатов.

Кроме того, наличие качественной сервисной поддержки и гарантии расширяет срок службы прибора и снижает риски выхода из строя в критические моменты работы.

С какими трудностями вы сталкиваетесь при тестировании твердости мягких металлов? Поделитесь своим мнением и вопросами ниже!