В современном металлургическом производстве и машиностроении качество продукции напрямую зависит от точности контроля технологических параметров. Одним из ключевых показателей прочности металлов является твердость, измерение которой определяет долговечность, надежность и безопасность деталей. По данным международных исследований, более 85% производств машинных деталей используют для этого два метода: тест Виккерса и тест Роквелла. Однако выбор между ними часто вызывает вопросы у инженеров и специалистов по контролю качества. Давайте разберём, в чём разница между этими методами, где каждый из них эффективнее всего и как правильно подобрать оборудование для конкретных задач.

Технологии измерения твердости не стоят на месте: если в 2000-х годах более 60% предприятий использовали только один метод, сегодня современные производства сочетают оба подхода в зависимости от этапа изготовления. Рассмотрим, как это происходит в ведущих отраслях.

В машиностроении процесс изготовления часто начинается с крупных заготовок, где требуется быстрая проверка качества металла. Здесь на первом плане стоит тест Роквелла: по данным ассоциации Maschinenfabrik Association, он используется в 78% случаев для первичного контроля заготовок из стали. Например, при производстве шпинделей для металлорежущих станков начальная проверка твердости заготовки (HRB 80-90) позволяет исключить 92% брака на ранней стадии.

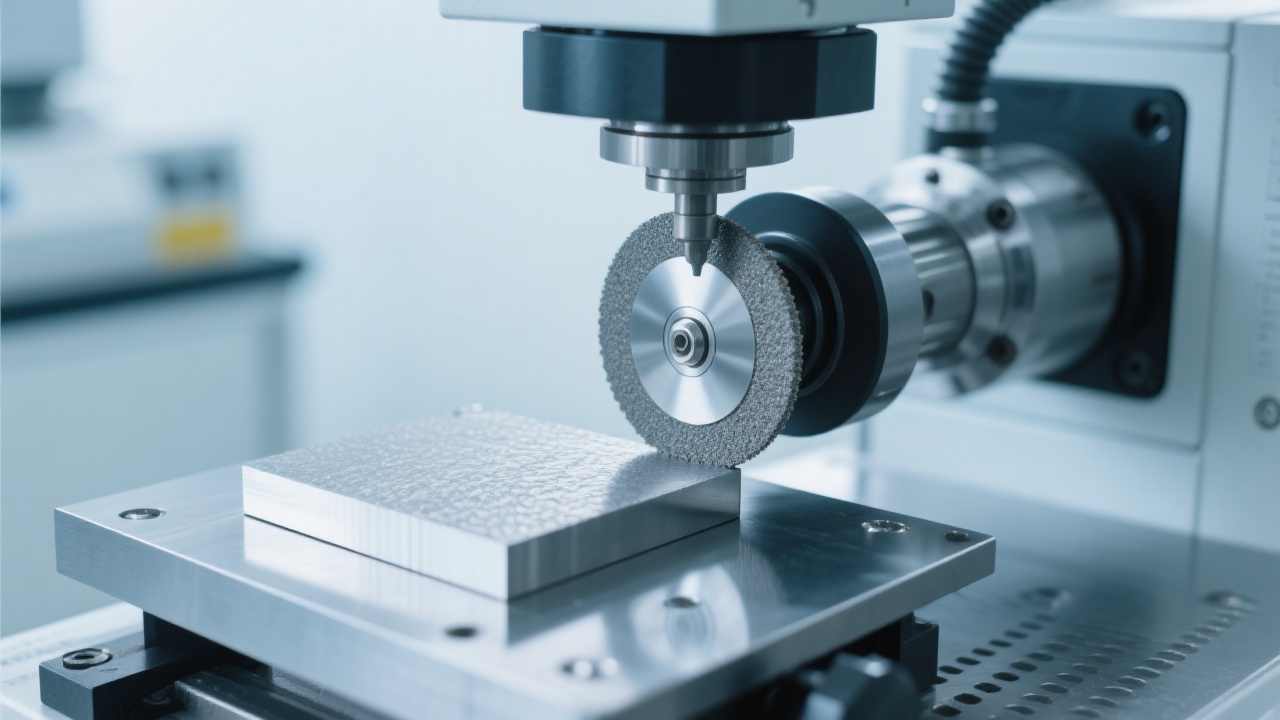

Однако при переходе к окончательной обработке деталей с высокими требованиями к точности (например, подшипниковых катушек или шестерен с зубьевкой) уже необходим тест Виккерса. Завод «Металлпрофиль» (Челябинск) отметил, что после внедрения Виккерса на финальном этапе контроля количество возвратов по причине несоответствия твердости сократилось на 37%.

Автомобильные детали, особенно силовые элементы (шасси, карданные валы, педали управления), требуют строгого контроля твердости для обеспечения безопасности. По статистике International Automotive Quality Association, 1 из 8 аварийных ситуаций на дорогах связана с некачественной обработкой металла в силовых деталях.

| Тип детали | Метод измерения | Стандартная область значений | Причина выбора метода |

|---|---|---|---|

| Кardanный вал | Роквелла (HRC) | 45-50 HRC | Быстрота (15 сек/измерение) и возможность проверки на производственной линии |

| Топливный инжектор | Виккерс (HV) | 200-250 HV | Требуется точность до 1 HV для тонких стенок (1,2 мм) |

Компоненты электрогенераторов и трансформаторов работают в условиях постоянных механических и тепловых нагрузок. Здесь критична не только абсолютная величина твердости, но и её однородность по всей поверхности детали. Тест Виккерса с малым накладом (100-200 г) позволяет выявить различия в твердости до 3 HV, что критично для изоляционных деталей из стали марки 304. По данным энергетической компании PowerGrid, такой контроль снизил аварийность трансформаторов на 28% за 3 года.

Выбор твердомера должен основываться не только на методе, но и на специфике производства. Для массового производства с большим потоком деталей идеально подходит цифровой твердомер Роквелла с функцией автоматической съёмки данных (например, модель HR-150D), который может хранить до 10 000 измерений и передавать их в ERP-систему. Это сокращает ручной труд на 60% и исключает ошибки при записи данных.

Для лабораторных исследований или высокоточных деталей (например, в аэрокосмической промышленности) стоит обратить внимание на универсальные твердомеры, поддерживающие оба метода. По опросу инженеров Association of Aerospace Manufacturers, 83% предпочитают модели с возможностью переключения между Виккерсом и Роквеллом без перестановки насадок — это экономит до 2 часов в сутки на перестройку оборудования.

Не стоит забывать и о сервисе: производители, предлагающие годовое обслуживание и калибровку на дому, сокращают простои оборудования на 35% по сравнению с теми, кто требует отправки в сервисный центр. Например, компания «ТвердометрПро» предоставляет сервисное обслуживание в 24 часа для клиентов из metallurgical кластеров, что особенно ценно в периоды пиковой загрузки.

Чтобы определить оптимальную конфигурацию твердомера для вашего производства, учитывая специфику деталей, объемы и требования к точности, закажите бесплатную экспертную консультацию — наши инженеры проведут анализ процессов и предложат индивидуальное решение, основанное на 15-летнем опыте в металлургии и машиностроении.